3月30日,世界经济论坛在瑞士日内瓦公布了第八批全球灯塔工厂名单,此次共有13座“数字化制造”和“全球化4.0”示范者入选。其中,中国地区就入围了6家工厂,分别为博世的长沙工厂、海尔的郑州工厂、京东方的福州工厂、美的的荆州工厂和合肥工厂、宝洁的广州工厂。

“灯塔工厂”被称为“世界上最先进的工厂”,由达沃斯世界经济论坛和麦肯锡咨询公司共同遴选,是全球智能制造领域的风向标。作为当前全球范围内智能制造的标杆项目,每一家入围的工厂在业务流程、管理系统、数据系统、运营敏感度以及工业互联网、生态可持续发展等方面都有着相对领先的创新成就。

灯塔工厂项目在第四次工业革命尖端技术应用整合工作方面卓有成效,入选的主要评判标准是企业在运用第四次工业革命技术、提高经济和运营效益方面取得的成就。榜单中的工厂无一不在大规模采用新技术方面展现出非凡的领导力,并在传统生产方式的变革、整个价值链的创新设计以及具有颠覆潜力的新兴商业模式打造上有着过人之处。

以博世长沙为例,作为湖南首家世界级工厂,其通过自动化技术、AI技术、云技术等前沿能力的融合创新应用,成功节省了30%的物流成本和15%的库存周转天数,并在碳中和的建设道路迎来了令人瞩目的突破成就——依托博世长沙自研的人工智能(AI)驱动生产能源管理系统,工厂的年耗电量减少了18%,二氧化碳排放量降低了14%。

灯塔工厂项目评选自2018年开始,加上本批次入围的13家工厂,目前全球已经有103家灯塔工厂。其中37家位于中国,占比超过1/3,为世界第一,这也印证了中国制造在新时代焕发出的澎湃活力。

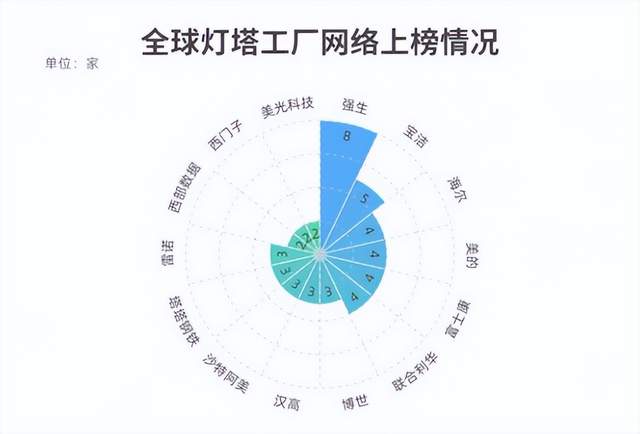

随着这个项目历经4年8轮的评选,「灯塔工厂」开始倾向于巨头公司的规律有点清晰了起来,比如强生、宝洁、海尔、美的、富士康、施耐德电气、联合利华等企业上榜的工厂早已达到4家及以上,成为这场盛宴的常客。那么这是否意味着今天「灯塔工厂」已经有了被规模化复制的可能呢?

1分化

事实上,「灯塔工厂」的建设一直以来都是巨头企业面向未来制造业的一种实验。经历了四年时间,这块巨头们的实验场地迎来了分化。

目前全球103家「灯塔工厂」中,强生集团占据8席,宝洁集团与施耐德电气各占据5席,海尔、美的、富士康以及联合利华占据4席,博世、汉高、沙特阿美、塔塔钢铁、雷诺集团各占据3席,西部数据、西门子、美光科技各占2席,其余各行业巨头,如阿里巴巴、京东方、宁德时代、拜耳、惠普等各为1席。

一批巨头在打造出了一个标杆之后,便停下了扩张这份名单的脚步。而另一批巨头如强生、宝洁、海尔、美的、富士康以及联合利华等对于「灯塔工厂」的热情不减反增,旗下世界级的「灯塔工厂」不断加速落地、上榜。

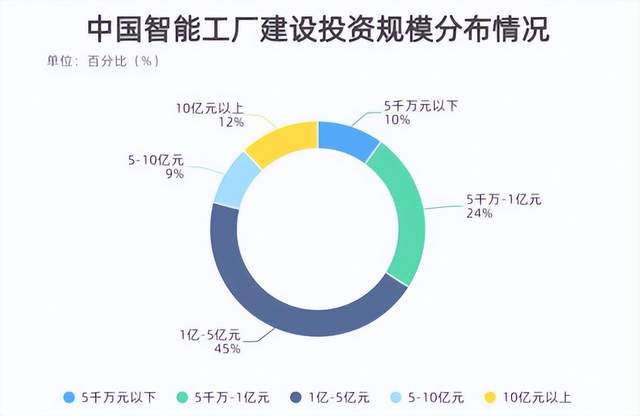

前者的想法不难理解,当前,「灯塔工厂」的建设往往需要亿级的成本投入,对于巨头而言也是一笔不小的支出。根据工业富联、e-works研究院和中信戴卡集团联合发布的《灯塔工厂引领制造业数字化转型》白皮书,在中国45%的智能工厂建设投资规模在1-5亿元之间,9%为5-10亿元,12%则达到10亿元以上。

既然投入成本如此之高,那为什么一切企业仍然再热衷建设世界级的「灯塔工厂」呢?

在国内,海尔、美的、富士康是目前拥有世界级「灯塔工厂」最多的企业,均为4家。这三家巨头争先竞逐「灯塔工厂」网络的关键或许在于以下三点。

01

首先,是业务优化的需要。海尔、美的、富士康三者的核心业务主要是家电制造和消费电子制造,都处于全面转型的周期。一方面劳动力成本的上升,不断倒逼两大制造行业向智能化升级;另一方面家电行业与消费电子行业规模大,标准化程度高,是继汽车工业之后最有可能大规模运用工业机器人的两大领域,具备更多向智能制造加速转型的可能。

具体分析富士康2021年9月上榜的两家「灯塔工厂」。其中,武汉工厂大规模引入了先进分析和柔性自动化技术,重新设计了制造系统,将直接劳动生产率提高了86%,将质量损失减少了38%,将交货周期缩短至48小时(缩短了29%)。郑州工厂则通过采用柔性自动化技术,将劳动生产率提高了102%,并利用数字化和人工智能技术,将质量缺陷减少了38%,设备综合效率提高了27%。

当前富士康、美的等对制造流程的改革具有明显的提升空间和效果,这也使得身处制造领域的巨头们对智能工厂的建设热情和信心越来越大。

02

其次,则是公司其他业务的驱动。这三家企业除了自身的制造需求之外,还有工业互联网业务,如海尔的卡奥斯、富士康的工业富联、美的的M·IoT。

而现阶段工业互联网业务最好的标杆和背书就是这些全球「灯塔工厂」。在美的,从集团IT孵化出美云智数,5年时间,应用在了40多个细分领域,服务超过1000家企业。

03

最后,便是产业新模式的探索。这三家企业都提出想要创新产业模式的战略意图。其中,海尔提出的大规模定制模式,便是在「灯塔工厂」的支持下实现的。

总的来说,三家巨头之所以对「灯塔工厂」寄予厚望,不仅仅只是当下业务转型升级的需要,更有对未来产业模式的探索与沉淀,其中就包括了具体意义的工业互联网业务以及广泛意义的产业模式创新。

2复制

在巨头们的意图出现分化之后,另一个问题也付出了水面——「灯塔工厂」,也就是智能制造是否具备了规模化复制的可能。

巨头们已经陆陆续续建成了好几座世界级的「灯塔工厂」,那么是否也意味着在他们(或是其他第三方)的帮助下,智能工厂也有了可以被复制出来的可能呢?

答案是有可能的。事实上,在2021年3月入围全球「灯塔工厂」网络的青岛啤酒工厂就是在海尔卡奥斯的支持下,打造成为了世界级的智能工厂。客户订单的交付时间和新产品开发时间降低50%,定制化啤酒的份额和营收也分别增加了33%和14%。

海尔卡奥斯基于自身的互联工厂方法论体系,对青岛啤酒进行了全方位的评估,最后通过复制自身打造「灯塔工厂」的经验,依托大规模定制解决方案对青岛啤酒工厂进行了智能化改造。此次改造的重点主要在于生产流程的优化以及商业模式的创新,即大规模定制模式的开展。

由此可见,面向大型企业,「灯塔工厂」的复制是可以实现的,但面向中小型企业,又是怎样一种状况呢?

实际上,中小型一味的复制「灯塔工厂」的经验并不可取。由此,就采取了一套相对轻便的服务体系与产品,比如三一灯塔工厂的根云小匠。

目前,在中小企业里,有很多设备都是一二十年前的老旧产品,仍然可以使用,但智能化程度不高。如果要让中小企业们大规模的替换这些老旧设备,又不实际。三一灯塔工厂背后的树根互联就有专门面向中小型企业的服务体系和产品——根云小匠,树根互联通过“根云小匠”对这些老旧设备进行工作电流识别,再用AI来计算设备的开工作业情况,以此形成动态数据,为中小企业实现一定程度的数字化生产管理。

大体的逻辑就是这样,中小企业的智能化升级更倾向于对「灯塔工厂」的模式和经验进行拆解,再根据企业需求进行一点一点的渗透改造,并非全盘复制。

结语

未来,「灯塔工厂」将会继续落地开花,标杆效应带来的红利也仍然会惠及全产业链,那么谁又将是最大的赢家?莫过于这些巨头企业。

他们身处制造业领域,本身就有向智能化、数字化转型的驱动力,在「灯塔工厂」标杆效应下,又进一步发展了他们自己的工业互联网业务,作为产业转型的领导者们,他们可以面向大型企业进行「灯塔工厂」的复制打造,也可以面向中小型企业进行「灯塔工厂」的拆解渗透服务。这样,「灯塔工厂」的价值链就初见雏形了。

也正是在这条价值链的支撑下,海尔、美的、富士康等制造企业才会如此热衷「灯塔工厂」的建设。对于整个制造业来说,从巨头自身的规模化到整个行业的规模化,“先富带动后富”,是必经的发展路径。

简单来说,当「灯塔工厂」在巨头公司的内部成为一个常态,那么智能制造距离规模化复制或许就不远了。

THE END

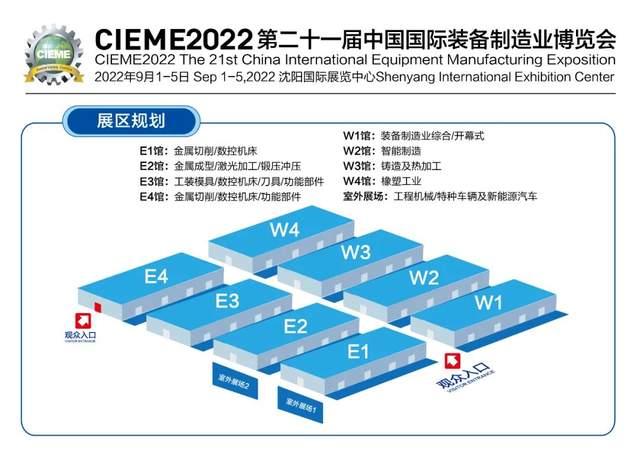

第二十一届中国制博会将于2022年9月1-5日如期召开,集中展示高档数控机床、工业自动化、工业机器人、高端智能装备、人工智能、橡塑工业、通用机械和专用设备、工业测量、数控刀具、节能环保、印刷包装、特种车辆及大型设备等,期待您的莅临!